Hoofdstuk 2.1

Risicobeoordeling

Risicobeoordeling of de bijbehorende documentatie wordt vaak over het hoofd gezien of ontbreekt, wat problemen kan veroorzaken wanneer klanten of autoriteiten vragen om de conformiteitsdocumenten te zien. Sommige bedrijven beschouwen dit soort werk en processen zelfs als onnodig werk en tijdverspilling, dus waarom is het belangrijk om deze documentatie compleet en klaar voor gebruik te hebben?

Waarom moet je risico's beoordelen?

De drie belangrijkste redenen om een risicobeoordeling uit te voeren:

- In de meeste landen is het wettelijk verplicht om een risicobeoordeling uit te voeren. In de EU vereisen de machinerichtlijn 2006/42/EG en de machinerichtlijn 2023/1230 dit.

- Om effectief veiligheidsoplossingen te kunnen ontwerpen die zijn afgestemd op de behoeften van de werkplek.

- We willen allemaal voorkomen dat we op de moeilijke manier leren: door ongelukken die mensen kunnen verwonden en de fabrikant aansprakelijk kunnen stellen

De belangrijkste fouten bij risicobeoordeling zijn de volgende:

- Het wordt niet op een gestructureerde manier voltooid, waardoor het onnodig omslachtig is.

- Bij nieuwe machines wordt het te laat gedaan als het ontwerp al grotendeels klaar is. Dit kan het extra uitdagend, tijdrovend en mogelijk duurder maken om voldoende veiligheidsmaatregelen te implementeren.

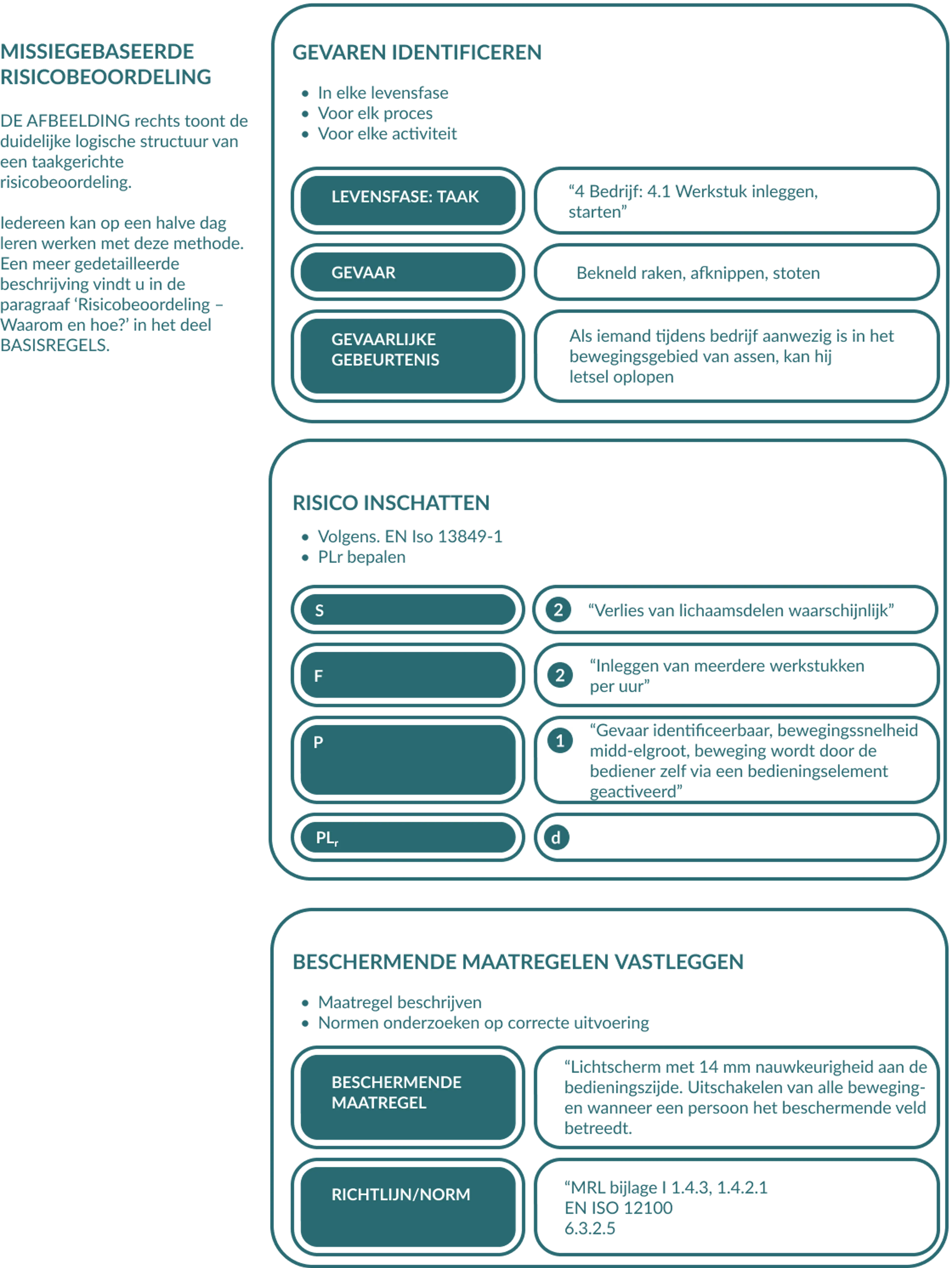

Hoe een risicobeoordeling uitvoeren door een taakgerichte aanpak te volgen

Een vereiste van (EN) ISO 12100.

Stap 1 van 2

Volg een gerichte, ongecompliceerde aanpak

- Identificeer de relevante levensfasen

De relevante levensfasen van de machine (de zogenaamde levensfasen) zijn de verschillende stappen in de implementatie en werking van een machine of proces. Deze omvatten bijvoorbeeld transport, installatie, regulier gebruik, onderhoud en probleemoplossing. - Activiteiten en taken definiëren

Definieer bewerkingen en taken. Een “bewerking” is een automatisch proces in de machine. Een “taak” is een actie van een operator. Typische bewerkingen en taken in de bewerkingsfase zijn bijvoorbeeld: werkstuk inbrengen (handmatig), proces starten, automatisch ponsen/frezen/slijpen/lassen, afgewerkt werkstuk uit machine nemen. - Gevaren identificeren

Kijk naar de gevaren bij elke bewerking en taak. Automatisch ponsen in een pers kan bijvoorbeeld knel-, knip- en geluidsproblemen veroorzaken. Om de risico's voor alle bewerkingen en taken te standaardiseren, moet je een methode gebruiken zoals die in het schema. - Risico's inschatten

Persen in een pers kan een hand of arm kosten. Grote persen kunnen een persoon doden. Als onderdeel van de workflow moeten er tijdens elke cyclus onderdelen of materiaal worden ingebracht, waardoor het gevaar vaak optreedt. Omdat persen snel bewegen, hebben werknemers zelden de kans om aan het gevaar te ontsnappen en raken ze gemakkelijk gewond. - Een veiligheidsmaatregel vinden

Selecteer een geschikte veiligheidsmaatregel om te implementeren. Werk deze maatregel uit zoals in het voorbeeldschema. Voorbeelden van veiligheidsmaatregelen vind je in hoofdstuk 3.6 “Regels voor veiligheidsschakelaars” en hoofdstuk 3.7 “Monitoringsystemen”. - Richtlijnen/normen controleren

Ga na hoe de maatregel moet worden ontworpen en volgens welke wetten en normen. Deze laatste stap is het moeilijkst, omdat hierbij zowel normen als maatregelen moeten worden onderzocht. Meer informatie hierover vind je in hoofdstuk 2.2 “Normen onderzoeken”. (Link naar het hoofdstuk)

Stap 2 van 2

Neem er genoeg tijd voor

Het is belangrijk om de risicobeoordeling ruim van tevoren uit te voeren, voordat de machine wordt voltooid.

Door de risicobeoordeling uit te voeren terwijl het product nog “op papier” staat, kunt u gevaren in een vroeg stadium opsporen. Hoewel de allereerste ontwerpfasen misschien te vroeg zijn, is het tijd om te beginnen zodra je een duidelijk idee hebt van hoe de machine zal functioneren en welke bewegende onderdelen nodig zijn. Hoe later je het risico beoordeelt, hoe lastiger, tijdrovender en minder effectief het zal zijn.

Als je hier vroeg mee begint, voorkom je ook twee veelvoorkomende gevolgen van een onjuiste risicobeoordeling:

- Kostbare late ontwerpveranderingen om voldoende veiligheidsvoorzieningen aan te brengen.

- Vertragingen bij de uiteindelijke ingebruikname en operationeel gebruik.

Hoewel vroeg beginnen de beste aanpak is, is het nooit te laat om een risicobeoordeling uit te voeren. Het is van vitaal belang dat deze wordt uitgevoerd, zelfs als dat tot gevolg heeft dat de veiligheidsmaatregelen moeten worden aangepast.

Volg nu een levensrisicobeoordeling

Taak definiëren die beoordeeld moet worden

Taak:

De operator brengt de pallet in de machine en controleert hem.

Zoek de gevaren en beschrijf de gevaarlijke gebeurtenis

Gevaar

Benadering van een bewegend element naar een vast onderdeel:

- Pletten, scheren

- Impact

Gevaarlijk event

Bediener kan geplet worden tussen bewegende robot en pallet of machineonderdelen.

Selecteer een veiligheidsmaatregel

Type maatregel:

Combinatie van afschermingen en beveiligingsinrichtingen (llc).

- De gevarenzone is omheind met een hek dat opzettelijke en onopzettelijke toegang verhindert.

- Er is een deur voorzien voor toegang, die dient als een beweegbare afscherming.

- De beweegbare afscherming is voorzien van vergrendeling en vergrendeling van de afscherming die de deur gesloten houdt totdat de robot- en machinebewegingen in de gevarenzone zijn gestopt.

- De machine kan niet starten zolang de deur open of niet vergrendeld is.

- De deurschakelaar moet voorzien zijn van een noodontgrendelingsslot.

Eisen toewijzen uit richtlijnen/normen

Machinerichtlijn:

- 1.3.7 – Risico in verband met bewegende onderdelen

- 1.4.2.1 – Vaste bewakers

- 1.4.2.2 – In elkaar grijpende beweegbare afschermingen

EN ISO 12100: 2010: secties 6.3.3.2.2 en 6.3.3.2.3

Doe een risicoschatting om het PL voor de vergrendelingsfunctie te vinden

Doe een risicoschatting om het PL voor de vergrendelingsfunctie te vinden

S – Ernst van de verwonding: 2

Operator kan ernstig letsel oplopen door de robot, dodelijk letsel is mogelijk.

F – Frequentie en duur: 1

De pallet moet ongeveer één keer per uur worden vervangen.

P – Voorkomen van schade: 2

De robot beweegt met snelheden tot 10 m/s, ontwijken is nauwelijks mogelijk.

O – Voorkomen van schade: 2

Geen bewijs beschikbaar.

PLr: d

De belangrijkste onderdelen van een risicobeoordeling

Risicobeoordelingen zijn nuttig voor verschillende andere processen, waaronder ontwikkeling, productie, testen en aftersales. Hieronder volgt een door Axelent samengestelde lijst met de belangrijkste informatie die moet worden opgenomen in een risicobeoordelingsrapport en de daaropvolgende taken die afhankelijk zijn van deze informatie:

Doe mee met veiligheidsexpert Matthias Schulz in dit webinar over risicobeoordeling. Leer praktische strategieën en deskundige inzichten om risico's effectief te identificeren, analyseren en beperken. Belangrijke informatie voor wie de veiligheid op de werkplek en de naleving van de voorschriften wil verbeteren. De webinar begint bij 2:00 minuten.